设计定制的液体冷板

快速的请求

专门为您的应用制作液冷板的注意事项

液冷式冷板为高电源电子设备提供卓越的冷却,可作为标准产品购买,或者可以定制设计。当存在特殊形状或界面要求或极端性能要求时,需要定制冷板。当规定的性能不能均匀地施加在整个冷板上时,发生极端性能要求或兼容冷板的压降和/或成本将太高。热映射或热载的分布可以具有具有高热负荷的一个或多个区域。如果有压降要求,冷板表面温度均匀性要求,特殊的形状或界面要求,或消除标准冷板设计的成本限制,那么定制冷板是溶液。了解冷板技术,热规格和设计过程中涉及的步骤将有助于优化定制冷板设计,以便提供最佳值。

冷板技术

性能要求一般决定了冷板技术和设计的选择,冷板技术将推动冷板成本。通常,冷板成本随着性能提高而增加。冷板技术包括压锁™管,HI-CONTACT™,有或没有膨胀管,通道,钎焊和内部翅片钎焊。

这些技术按照通常增加冷板效率和成本的顺序列出:

- 压锁™管式冷板- 压锁™管冷板具有铜或不锈钢管压入通道的铝挤出(见图2)。定制管道冷板可以实际上设计任何形状或尺寸,并且流体路径可以定制设计以获得最佳的热性能。可以结合定制涂层,加工,钻孔和攻丝。

- Hi-Contact™液体冷板- Hi-Contact™lcp利用专利的压管几何形状板内提供有效的热传递。该技术优化了管道与冷却表面的接触面积,为液体提供最佳的热传递。Hi-Contact™结构最大限度地减少了热环氧粘结线的厚度,使更多的热量从铝板进入管道。管子有铜,铝和不锈钢,可以根据应用定制各种流体路径和直径。

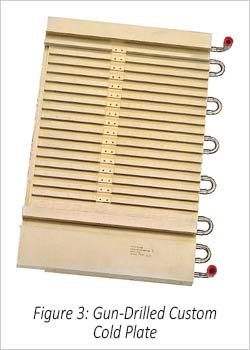

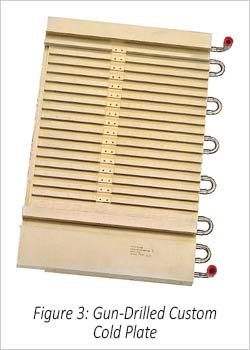

- Gun-Drilled冷却板-枪钻冷板是通过在铝板上钻孔制造的,如果适用,还可以插入和膨胀铜管或不锈钢管。这就产生了可以钻孔或攻丝的双面冷板。枪钻冷板的另一个好处是,它们可以比管式冷板有更严格的公差,特别是对于平整度要求(图3)。

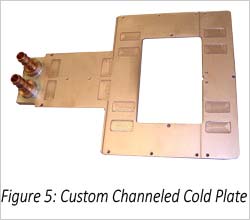

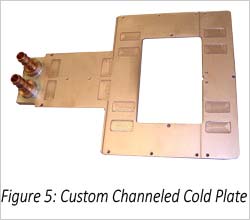

- 通道的冷板-沟道冷板是用多通道、机加工通道或其他方法形成通道的挤压。挤压只能提供直线通道,但机械加工和其他新的金属切割方法可以提供更有效的形状。槽形冷板可以制造成任何长度,并组装成梯形结构或集成到底板中进行大面积冷却(图4)。它们也可以转换成涂层或阳极氧化以增加保护。针对所需阻抗、压降和流量的不同范围,已经开发了几种模式(图5)。

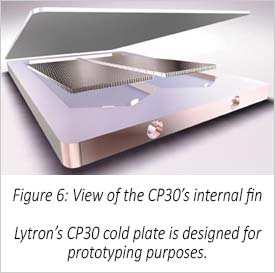

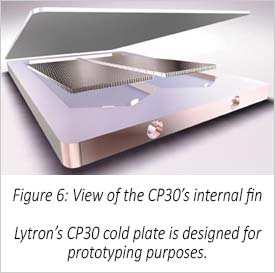

- 内翅片钎焊冷板-内翅片钎焊冷板由两块与内翅片焊接在一起的钢板组成。它们可以真空钎焊各种密度和形状的翅片(普通、百叶、斜焊等)。这种内部翅片,如CP30冷板内的翅片,增加了有价值的传热表面,并增加了流动的湍流。钎焊冷板在设计上通常具有最大的灵活性。(参见图6)。

一个成本有效的热解决方案的结果,选择冷板供应商/制造商提供广泛的冷板技术。

液体冷板设计期间的主要热考虑因素

冷板热规格

除了四种类型的冷板技术外,还有四种热量要求的场景,下面列出:

- 均匀热流,固定流量,1最大压降,1最大表面温度-热场景一,有均匀的输入热流,固定的流量,一个指定的最大压降,限制在固定的流量,和一个指定的最大表面温度,表面温度不需要均匀。

- 与1相同,但非均匀热流—热场景二与热场景一规格相同,但热负荷不一致。热负荷集中在部件或特定区域的几个位置。

- 与1相同,但表面温度最大化变化- 热场景三种也具有与场景相同的规格,但是热场景三具有规定的最大表面温度,通常在冷板上变化,通常在各个组件上。

- 与1,2或3相同,但需要表面温度均匀性—对于热场景四,热规格可能与热场景一、二或三相同,但附加的要求是整个冷板或特定部件的表面最高温度必须均匀。例如,如果在冷板上安装有两种类型的组件,每一种组件类型可能要求共同组件的温度均匀,但两种类型可能有不同的最高表面温度。

冷板方案2和3是定制冷板设计中最常见的方案。按照复杂度和成本的递增顺序列出了场景1到场景4。

当设计任何规格的定制冷板时,大多数热专家采取的逻辑步骤是定义热图,产生液体回路的概念,计算温升和压降,并在必要时重新设计液体回路。

定义热图

具有几种可能的热场景,定制冷板设计中的步骤一步是详细地定义热图。为了创建热贴图,工程师需要待冷却部件的尺寸,位置和热负荷。最大允许冷板表面温度;冷却剂组成,其流速和入口温度;也需要可用的压降。此外,如果需要,必须针对每个组件计算热通量,该组件包括热展开。

液冷冷板设计时的关键流体因素

产生液体电路的概念

下一步是生成液体电路概念的第一个迭代。液体回路必须提供所需的性能,以冷却具有最高热流通量的组件和它之后的液体回路上的每个组件。此外,它必须在规定的流量和可接受的压降下进行。有时可以采用不均匀的液体系列通道宽度、不同的翅片密度、不同的翅片高度和类型等技术来满足性能和压降的竞争要求。散热片的几何形状和高度决定了“散热片效率”,即散热片向液体传递热量的效率。

有时,高热流密度部件的形状(例如,一个大的圆形足迹)需要改变自然均匀的流道宽度上的流动分布,以强制不均匀,这可以通过使用不同长度的翅片或不同的翅片密度来实现。在下一个组分之前,应设计一些液体平衡池(即混合池)。另一个流体分布的挑战是需要在流体路径上安装岛屿来容纳组件安装。以上提到的任何复杂因素都可能增加冷板的成本,因为增加了翅片的数量、腔内的多个深度、多个翅片成型设备设置以及需要的电火花切割。

计算温度和压降(详细设计阶段)

在概述液体电路概念之后,应通过计算每个部件下的最大表面温度并计算总压降来验证热图。必须建模所有关键热区域。如果未满足任何一个要求,则必须重新准改液态电路并重新运行。

重新布线液体电路

如果冷板需要不同的最大表面温度(如热景三)和正常的液体回路不符合规格,则应重新排出液体回路以首先或以旁路部分将最酷的液体输送到关键装置液体直接到这些组分。

温度均匀性

如果冷板要求规定了最大表面温度和温度均匀性,如热场景四,设计过程甚至更加复杂。提供相同元件最高表面温度均匀性的最简单的解决方案是将元件放置在相似平行液体通道的相似点上。结果应该是一个电路,以一个共同的温度和足够的流量,液体提供给这些组件。另一种使整个冷板表面温度更均匀的技术是使用逆流排列(图2)。在许多平行通道中,在冷板的表面或两侧,每个第二通道都有相反方向的流动。对于单面加载或极薄冷板,这种方法可以显著降低表面温度梯度。类似的效果也可以通过组织两层液体来实现。

降低复杂性和成本

某些热或机械要求可能迫使液体回路的不合逻辑通过,从而产生更大的复杂性和更高的成本冷板。例如,应用程序通常具有预定的安装孔位置,即液体电路必须导航和/或部件和流体入口和出口位置,从而显着限制液体电路的选项。一般来说,设计更灵活,冷板将更容易到工程师,并且您将认识到更多的节省。通过与印刷电路板设计师或电气工程师密切合作,热工程师可以在组件的间距和定位方面提供输入,以确保它们设计有电气和热量要求。这可以显着简化冷板设计并降低成本。有关冷板成本的更多信息,请参阅我们的应用笔记“冷板制造成本司机”。

重要的是要了解各种设计技术,允许定制冷板解决方案,以满足最具挑战性的热和机械要求。一个定制冷板设计有数千种排列,熟练的工程技术是关键。入口和出口位置的灵活性、适当的流体回路路径,以及鳍片或通道的使用,都有助于创建一个为应用提供最佳价值的热解决方案。随着热负荷越来越集中,用于冷却的空间越来越小,定制冷板将被越来越多地使用,以满足应用程序独特的液体冷却需求。博伊德公司的散热部门拥有数十年的设计和制造定制电路板和乐动体育网站1.0其他电子产品冷板的经验,并确保满足或超过其高热性能要求和成本限制。

了解我们的不同液体冷板解决方案的更多信息液体冷板部分。